Aupa, azalaren zaleak! Gaur egun, poroen tamainaren gaian murgiltzen ari gara, eta zergatik den hain garrantzitsua ulertzea. Agian aurretik entzun izan duzu poroei buruz, baina benetan ba al dakizu zergatik den hain garrantzitsua poroen tamaina? Jarraitu irakurtzen jakiteko!

Zer dira poroak?

Elementu iragazkien testuinguruan, poroak iragazki-materialaren barnean dauden irekidura edo kanal txikiak dira, partikula solidoak edo kutsatzaileak harrapatzen dituzten bitartean fluidoak edo gasak igarotzea ahalbidetzen dutenak.

Iragazki-elementuak fluidoetatik edo gasetatik ezpurutasunak eta kutsatzaileak kentzeko diseinatuta daude, eta iragazkiaren eraginkortasuna iragazki-materialaren poroen tamainak eta banaketak zehazten du neurri handi batean.

Poroen tamaina normalean mikratan neurtzen da, eta poroen tamaina txikiagoak partikula txikiagoak iragazteko gaitasun handiagoa adierazten du. Hala ere, poro-tamaina oso txikiak dituen iragazkiak fluxu-abiadura txikiagoa izan dezake, eta horrek eraginkortasun orokorra eragin dezake.

Iragazki-elementu mota ezberdinek hainbat material eta poro-egitura erabil ditzakete filtrazio-helburu zehatzak lortzeko, hala nola tamaina jakin bateko partikulak kentzea edo likido mota desberdinak bereiztea. Iragazki-material arruntak zelulosa, polipropilenoa eta hainbat mintz edo sare mota daude.

Zein da poroen tamaina?

Orain, poroak zer diren dakigunez, hitz egin dezagun haien tamainaz. Poroen tamaina azalaren irekiduraren diametroari dagokio. Poroak 0,2 mikrometro baino gutxiagotik 0,5 milimetrotik gorakoak izan daitezke. Hori nahiko sorta da! Poroen tamaina porometroa izeneko gailu berezi baten bidez neur daiteke, kamera eta softwarea erabiltzen dituena larruazaleko gainazala aztertzeko.

Zergatik da garrantzitsua poroen tamaina industriako iragazketa sistemarako?

Poroen tamaina industriako iragazketa-sistemetarako kontu garrantzitsua da, likido edo gas korronte batetik zein partikula eta kutsatzaile motak eraginkortasunez ken daitezkeen zehazten baitu. Iragazki bateko poroen tamainak zehazten du bertatik igaro daitezkeen partikulen tamaina maximoa.

Poroen tamaina handiegia bada, partikulak eta kutsatzaileak iragazkitik pasa eta azken produktuan gera daitezke. Aitzitik, poroen tamaina txikiegia bada, iragazkia oso azkarregi bihur daiteke, bere eraginkortasuna murriztuz eta maizago mantentze-edo ordezkatzea eskatuko du.

Hori dela eta, iragazketa-sistema baterako poro-tamaina egokia hautatzea funtsezkoa da azken produktuan nahi den garbitasun- eta garbitasun-maila lortzen dela ziurtatzeko. Poroen tamaina aplikazio zehatzaren arabera aukeratu behar da, kendu beharreko partikulen tamaina eta mota, likidoaren edo gasaren emaria eta beste faktore garrantzitsuak kontuan hartuta.

Beraz, industria askorentzat, iragazki-sistema berezientzat, gehienek poroen tamaina desberdineko elementuak behar dituzte, gero gure materialetatik ezpurutasun batzuk iragazten laguntzen digute.

Nola OEM poroen tamaina iragazki elementu porotsuetarako?

OEM (Jatorrizko Ekipamenduaren Fabrikatzailea) elementu porotsuen poroen tamaina normalean iragazkien poroen tamaina pertsonalizatzea dakar aplikazio edo industria jakin baten behar zehatzei erantzuteko. Urrats hauek egin daitezke OEM poroen tamainara iragazki elementu porotsuetarako:

Baldintza zehatzak zehaztu:

Elementu porotsuentzako OEM poroen tamainaren lehen urratsa aplikazioaren baldintza zehatzak zehaztea da, kendu beharreko partikulen tamaina eta mota, emaria eta beste edozein faktore garrantzitsuak barne.

Aukeratu material egokia:

Iragazki-elementua sortzeko erabilitako materialak bere poroen tamainan eragina izan dezake. Aukeratu pertsonalizatu daitekeen materiala nahi den poro-tamaina lortzeko.

Pertsonalizatu fabrikazio-prozesua:

Erabilitako fabrikazio-prozesuaren arabera, iragazkien elementuaren poro-tamaina pertsonalizagarria izan daiteke. Fabrikatzaileek teknika desberdinak erabil ditzakete, hala nola sinterizazioa, akuafortea edo lurrun-deposizio kimikoa, nahi den poro-tamaina lortzeko.

Probatu iragazkia elementua:

Iragazki-elementua nahi den poro-tamaina lortzeko pertsonalizatu ondoren, probatu egin behar da eskatutako zehaztapenak betetzen dituela ziurtatzeko. Honek partikulak kentzeko eraginkortasuna, presio-jaitsiera eta beste faktore batzuen probak izan ditzake.

Optimizatu poroen tamaina:

Proben emaitzen arabera, baliteke poroen tamaina gehiago optimizatu behar izatea filtrazio-eraginkortasuna eta emari-maila nahi den maila lortzeko.

Orokorrean, iragazki-elementu porotsuen OEM poroen tamainak aplikazio eta fabrikazio prozesu zehatzak arretaz kontuan hartu behar ditu filtrazio-eraginkortasuna eta produktuaren errendimendu maila lortzeko. Garrantzitsua da iragazkien elementu pertsonalizatuen fabrikazioan aditua den entzute handiko fabrikatzaile batekin lan egitea emaitza onenak ziurtatzeko.

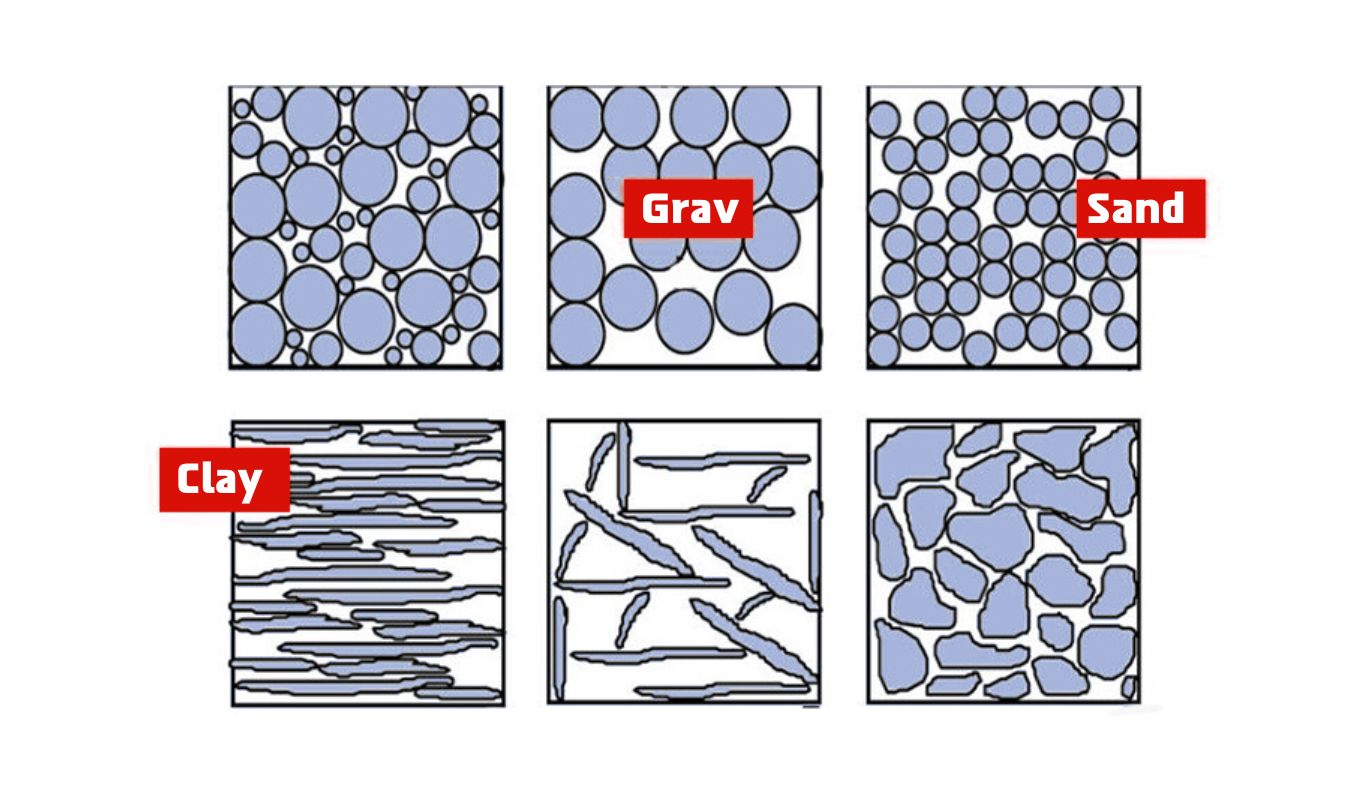

zer motatako poro forma da hobea iragazkia egiteko?

Iragazki baten poroen forma eraginkorrena aplikazio zehatzaren eta iragazten diren partikulen araberakoa da. Orokorrean, poroen formak partikulak modu eraginkorrean harrapatzeko eta atxikitzeko gai izan behar du, fluido edo gas fluxu egokia ahalbidetzen duen bitartean.

Adibidez, helburua 0,1 mikra baino handiagoak diren partikulak kentzea den mikroiragazte-aplikazioetan, poro konikoak edo konikoak bezalako poro forma asimetrikoak eraginkorragoak dira, partikulak harrapatzeko aukera areagotzen duen bide bihurri bat sor dezaketelako.

Bestalde, helburua 0,001 mikra baino txikiagoak diren partikulak kentzea den nanoiragazte-aplikazioetan, poro zilindrikoak edo alde zuzenak eraginkorragoak dira, emari handiagoa eta partikula gutxiago metatzea ahalbidetzen dutelako.

Azken batean, poroen forma eraginkorrena iragazte-aplikazioaren baldintza zehatzen eta iragazten diren partikulen tamainaren eta motaren araberakoa izango da.

Metal porotsuen iragazkia hobea da edo PE iragazkiak?

Metal porotsuen iragazkia edo PE (polietilenoa) iragazkia hobea den aplikazio espezifikoen eta iragazten diren materialen propietateen araberakoa da. Hona hemen metal porotsuen iragazkiak eta PE iragazkiak aukeratzerakoan kontuan hartu beharreko funtsezko faktore batzuk:

Bateragarritasun kimikoa:

Metal porotsuen iragazkiak, oro har, kimikoki erresistenteagoak dira PE iragazkiak baino, eta produktu kimiko oldarkorrak edo korrosiboak iragazteko egokiak dira. Hala ere, PE iragazkiak polietilenoaren maila ezberdinekin egin daitezke, haien bateragarritasun kimikoa hobetzeko.

Tenperatura erresistentzia:

Metalezko iragazki porotsuek tenperatura altuak jasan ditzakete PE iragazkiak baino hobeto, tenperatura altuetan leundu edo deformatu daitezkeenak. Horrek metal porotsuen iragazkiak aukera hobea bihurtzen ditu tenperatura altuko likidoak edo gasak dituzten aplikazioetarako.

Erresistentzia mekanikoa:

Metal porotsuen iragazkiak, oro har, PE iragazkiak baino indartsuagoak eta iraunkorragoak dira, presio handiko iragazketa edo material urratzaileak iragaztea eskatzen duten aplikazioetarako hobeto egokitzen direnak.

Iragazte-eraginkortasuna:

PE iragazkiek iragazketa-eraginkortasun handiagoa izan dezakete zenbait aplikaziotarako, metal porotsuen iragazkiak baino poro-tamaina txikiagoak izan daitezkeelako. Hala ere, metal porotsuen iragazkiak pertsonalizatu daitezke poroen tamaina eta geometria zehatzak izateko, nahi den filtrazio-eraginkortasuna lortzeko.

Kostua:

Metalezko iragazki porotsuak normalean PE iragazkiak baino garestiagoak dira, batez ere diseinu pertsonalizatuetarako edo ekoizpen txikietarako. PE iragazkiak, berriz, errentagarriagoak eta eskuragarriagoak dira.

Laburbilduz, bai metal porotsuen iragazkiak bai PE iragazkiek abantailak eta desabantailak dituzte aplikazio espezifikoen eskakizunen arabera. Garrantzitsua da arretaz kontuan hartzea bateragarritasun kimikoa, tenperatura-erresistentzia, erresistentzia mekanikoa, iragazketa-eraginkortasuna eta kostua bien artean aukeratzerakoan.

Iragazki porotsuen aplikazioa ? Metalezko iragazkiak sinterizatuak ?

Iragazki porotsuak aplikazio sorta zabalean erabiltzen dira, non fluidoa edo gasa iragazi behar diren kutsatzaileak edo partikulak kentzeko. Hona hemen iragazki porotsuen ohiko aplikazio batzuk:

Uraren tratamendua:

Iragazki porotsuak ura tratatzeko sistemetan erabiltzen dira normalean sedimentuak, bakterioak eta birusak bezalako ezpurutasunak kentzeko. Hainbat ezarpenetan erabil daitezke, besteak beste, udal ura araztegietan, egoitzako ura iragazteko sistemak eta erabilera puntuko iragazketa gailuak.

Prozesamendu kimikoa: iragazki porotsuak prozesatzeko aplikazio kimikoetan erabiltzen dira fluidoetatik eta gasetatik kutsatzaileak edo ezpurutasunak kentzeko. Horrek disolbatzaileen iragazketa, katalizatzaileen berreskurapena eta gasen arazketa bezalako aplikazioak barne hartzen ditu.

Janaria eta edariak:

Iragazki porotsuak elikagaien eta edarien industrian erabiltzen dira likidoetatik kutsatzaileak, bakterioak eta bestelako ezpurutasunak kentzeko, hala nola zukuak, garagardoak eta ardoak.

Farmazia eta bioteknologia: iragazki porotsuak farmazia eta bioteknologia industrietan erabiltzen dira fluidoak eta gasak esterilizatzeko, partikulak iragazteko eta proteinak eta beste biomolekula batzuk bereizteko.

Automobilgintza eta aeroespaziala:

Iragazki porotsuak automobilgintzan eta industria aeroespazialean erabiltzen dira, hala nola, motorraren airea hartzeko iragazkiak eta kabinako aire-iragazkiak.

Metal sinterizatutako iragazkiak sinterizatu (berotu eta konprimitu) metalezko hautsez egindako iragazki porotsu mota espezifiko bat dira, elkarri lotuta dauden poroak dituen material solido bat sortzeko. Hona hemen metal sinterizatuen iragazkien ohiko aplikazio batzuk:

Petrolioa eta gasa:

Metal sinterizatutako iragazkiak petrolioaren eta gasaren industrian erabili ohi dira, hala nola petrolio gordina, gas naturala eta fluido hidraulikoak bezalako fluidoetatik kutsatzaileak eta ezpurutasunak kentzeko.

Aeroespaziala:

Metal sinterizatutako iragazkiak aeroespazialetan erabiltzen dira, hala nola, erregaien iragazketa, sistema hidraulikoaren iragazketa eta airearen iragazketa.

Gailu medikoak: metal sinterizatutako iragazkiak gailu medikoetan erabiltzen dira, hala nola haizagailuetan eta oxigeno-kontzentragailuetan, partikulak eta bakterioak iragazteko.

Iragazte industriala: metal sinterizatutako iragazkiak industriako iragazketako hainbat aplikaziotan erabiltzen dira, hala nola uraren tratamenduan, prozesamendu kimikoan eta hondakin-uren tratamenduan.

Automobilgintza:

Metal sinterizatutako iragazkiak automobilgintzako aplikazioetan erabiltzen dira, hala nola, erregaien iragazketa eta olioaren iragazketa.

Beraz, gero eta jende gehiagok ezagutzen duen poro-tamainarako eta iragazki-sistema gehiagorako, erabili metal sinterizatuak fitlers poro-tamainaren egitura hobea delako.

Ezagutu poroen tamainari buruzko xehetasun gehiago, jar zaitez gurekin harremanetan posta elektronikozka@hengko.com, 48 orduko epean itzuliko dugu.

Argitalpenaren ordua: 2023-02-02