12 Iragazte Teknika Mota Industria desberdinetarako

Iragazkia partikula solidoak fluido batetik (likidoa edo gasa) bereizteko erabiltzen den teknika da, fluidoa partikula solidoak atxikitzen dituen medio batetik igaroz. ren izaeraren araberafluidoa eta solidoa, partikulen tamaina, iragazketaren helburua eta beste faktore batzuk, iragazketa teknika desberdinak erabiltzen dira. Hemen hainbat industriatan erabili ohi diren 12 iragazketa-teknika mota nagusi zerrendatzen ditugu; espero dugu horiek lagungarriak izan daitezkeela filtrazioari buruzko xehetasun gehiago ezagutzeko.

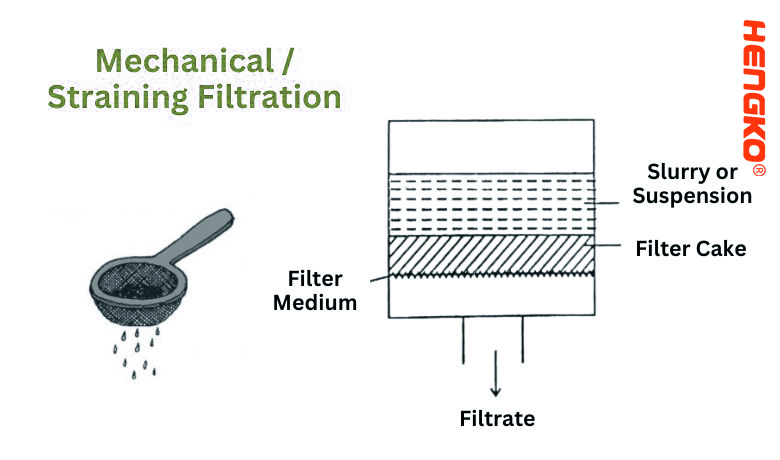

1. Iragazte mekanikoa / iragazketa:

Iragazte mekanikoa/iragazkia iragazketa-metodo sinple eta zuzenenetako bat da. Bere muinean, fluido bat (likidoa edo gasa) neurri jakin bat baino handiagoak diren partikulak geldiarazten edo harrapatzen dituen hesi edo medio batetik igarotzea dakar, fluidoari igarotzen uzten dion bitartean.

1.) Ezaugarri nagusiak:

* Iragazki ertain: iragazki-erdiak normalean irekidura edo poro txikiak ditu, zeinen tamainak zehazten du zein partikulak harrapatuko diren eta zeintzuk igaroko diren. Euskarria hainbat materialekin egin daiteke, ehunak, metalak edo plastikoak barne.

* Partikulen tamaina: Iragazte mekanikoa partikulen tamainaz arduratzen da batez ere. Partikula bat iragazki-medioaren poro-tamaina baino handiagoa bada, harrapatuta edo iragazi egiten da.

* Fluxu-eredua: Iragazte mekanikoko konfigurazio gehienetan, fluidoa iragazki-erdiarekiko perpendikularki isurtzen da.

2.) Aplikazio arruntak:

*Etxeko ur-iragazkiak:Sedimentuak eta kutsatzaile handiagoak kentzen dituzten oinarrizko ur-iragazkiak iragazketa mekanikoan oinarritzen dira.

*Kafea prestatzea:Kafe-iragazki batek iragazki mekaniko gisa funtzionatzen du, kafe likidoa igarotzen uzten du kafe-hondar solidoa mantentzen duen bitartean.

*Igerilekuak:Igerilekuko iragazkiek sare edo pantaila erabiltzen dute sarritan hostoak eta intsektuak bezalako hondakin handiagoak harrapatzeko.

*Industria-prozesuak:Fabrikazio prozesu askok likidoetatik partikula handiagoak kentzea eskatzen dute, eta iragazki mekanikoak erabiltzen dira maiz.

*Aire-iragazkiak HVAC sistemetan:Iragazki hauek aireko partikula handiagoak harrapatzen dituzte, hala nola hautsa, polena eta mikrobio batzuk.

3.) Abantailak:

*Soiltasuna:Iragazte mekanikoa ulertzeko, inplementatzeko eta mantentzeko erraza da.

*Aniztasuna:Iragazki-euskarriaren materiala eta poroen tamaina aldatuz, iragazketa mekanikoa aplikazio sorta zabaletarako egokitu daiteke.

*Kostu-eraginkorra:Bere sinpletasuna dela eta, hasierako eta mantentze-kostuak iragazketa-sistema konplexuagoak baino txikiagoak izan ohi dira.

4.) Mugak:

*Blokeatzea:Denborarekin, gero eta partikula gehiago harrapatzen diren heinean, iragazkia trabatu egin daiteke, bere eraginkortasuna murriztuz eta garbitu edo ordeztu beharra dago.

*Partikula handiagoetara mugatuta:Iragazte mekanikoa ez da eraginkorra oso partikula txikiak, disolbatutako substantziak edo zenbait mikroorganismo kentzeko.

*Mantentzea:Eraginkortasuna mantentzeko ezinbestekoa da iragazki-euskarria aldizka egiaztatzea eta ordezkatzea edo garbitzea.

Ondorioz, iragazketa mekanikoa edo iragazketa partikulen tamainaren arabera bereizteko oinarrizko metodoa da. Oso partikula txikiak edo disolbatutako substantziak kentzea eskatzen duten aplikazioetarako egokia ez den arren, metodo fidagarria eta eraginkorra da eguneroko eta industriako aplikazio askotan.

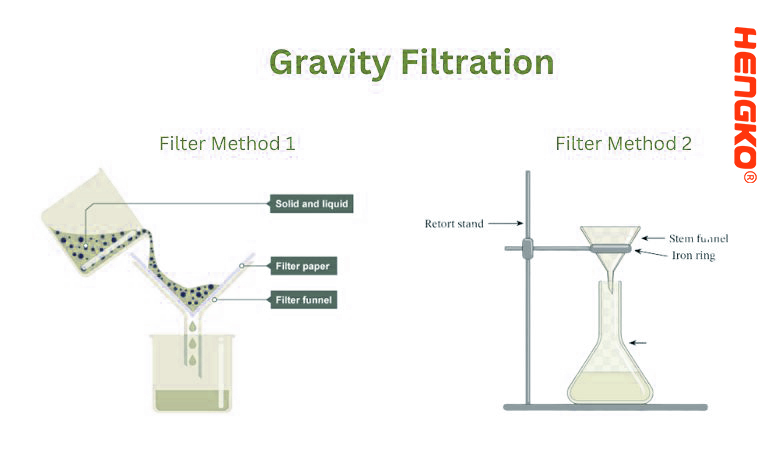

2. Grabitate-iragazkia:

Grabitate-iragazkia laborategian erabiltzen den teknika bat da, grabitatearen indarra erabiliz solido bat likido batetik bereizteko. Metodo hau egokia da solidoa likidoan disolbaezina denean edo likido batetik ezpurutasunak kendu nahi direnean.

1.) Prozesua:

* Iragazki-paper zirkular bat, normalean zelulosaz egina, tolestu eta inbutu batean jartzen da.

* Solidoaren eta likidoaren nahasketa iragazki paperera isurtzen da.

* Grabitatearen eraginez, likidoa iragazki-paperaren poroetatik igarotzen da eta azpian biltzen da, solidoa paperean geratzen den bitartean.

2.) Ezaugarri nagusiak:

* Iragazki ertaina:Normalean, iragazki-paper kualitatiboa erabiltzen da. Iragazki-paperaren aukeraketa bereizi beharreko partikulen tamainaren eta behar den iragazketa-tasaren araberakoa da.

* Ekipamendua:Beira edo plastikozko inbutu soil bat erabili ohi da. Inbutua matraze edo edalontzi baten gainean eraztun-euskarri batean jartzen da iragazkia biltzeko

(iragazkitik pasatu den likidoa).

* Kanpoko presiorik ez:Hutseko iragazketa ez bezala, non kanpoko presio-diferentzia batek prozesua bizkortzen duen, grabitate-iragazpena grabitate-indarrean oinarritzen da soilik. Horrek esan nahi du, oro har, hutsunea edo iragazketa zentrifugoa bezalako beste metodo batzuk baino motelagoa dela.

3) Aplikazio arruntak:

* Laborategiko bereizketak:

Grabitatearen iragazketa ohiko teknika da kimika laborategietan bereizketa errazetarako edo disoluzioetatik ezpurutasunak kentzeko.

* Tea prestatzea:Tea poltsa baten bidez tea egiteko prozesua grabitate-iragazte modu bat da funtsean,

bertan, te likidoa poltsatik igarotzen da (iragazki-euskarri gisa), te hosto solidoak atzean utziz.

4.) Abantailak:

* Sinpletasuna:Metodo zuzena da, gutxieneko ekipamendua behar duena, eskuragarria eta ulerterraza egiten duena.

* Ez da elektrizitaterik behar: kanpoko presioa edo makineriarik ez dagoenez, grabitate-iragazkia energia iturririk gabe egin daiteke.

* Segurtasuna:Presiorik sortu gabe, istripu arriskua murrizten da presiozko sistemekin alderatuta.

5.) Mugak:

* Abiadura:Grabitatearen iragazketa motela izan daiteke, batez ere partikula finak edo solido eduki handia duten nahasketak iragazten direnean.

* Ez da aproposa partikula oso finetarako:Partikula oso txikiak iragazki-paperetik pasa daitezke edo bizkor ixtea eragin dezakete.

* Edukiera mugatua:Inbutu sinpleetan eta iragazki-paperetan oinarritzen denez, ez da egokia eskala handiko industria-prozesuetarako.

Laburbilduz, grabitate-iragazkia solidoak likidoetatik bereizteko metodo sinple eta zuzena da. Agertoki guztietarako metodorik azkarrena edo eraginkorrena ez den arren, erabiltzeko erraztasunak eta ekipamendu eskakizun minimoak oinarrizko bihurtzen dute laborategiko ezarpen askotan.

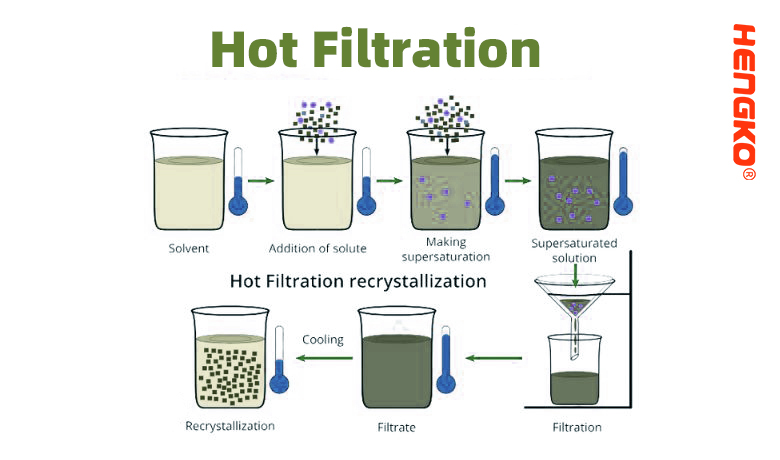

3. Iragazte beroa

Iragazte beroa hoztu eta kristalizatu baino lehen disolbaezinak diren ezpurutasunak bereizteko erabiltzen den laborategiko teknika da. Helburu nagusia egon daitezkeen ezpurutasunak kentzea da, hoztean nahi diren kristaletan sartuko ez direla ziurtatuz.

1.) Prozedura:

* Berogailua:Nahi den solutua eta ezpurutasunak dituen disoluzioa berotzen da lehenik solutua guztiz disolbatzeko.

* Aparatua konfiguratzea:Iragazki-inbutu bat, ahal dela beiraz egindakoa, matraz edo edalontzi batean jartzen da. Iragazki-paper zati bat inbutuaren barruan jartzen da. Iragaztean solutuaren kristalizazio goiztiarra saihesteko, inbutua sarritan berotzen da lurrun-bainua edo berogailu-mantua erabiliz.

* Transferentzia:Disoluzio beroa inbutuan isurtzen da, zati likidoa (filtratua) iragazki-paperetik igaro eta beheko matrazean edo edalontzian bildu ahal izateko.

* Zipurtasunak harrapatzea:Ezpurutasun disolbaezinak iragazki paperean geratzen dira.

2.) Puntu nagusiak:

* Tenperatura mantendu:Prozesuan zehar dena bero mantentzea funtsezkoa da.

Tenperaturaren edozein jaitsierak nahi den solutua iragazki-paperean kristalizatzea eragin dezake ezpurutasunekin batera.

* Iragazki-paper ildoduna:Askotan, iragazki-papera modu zehatz batean tolestuta dago, bere azalera handitzeko, iragazketa azkarragoa sustatuz.

* Lurrun bainua edo ur beroa:Hau normalean inbutua eta disoluzioa bero mantentzeko erabiltzen da, kristalizazio arriskua murriztuz.

3.) Abantailak:

* Eraginkortasuna:Kristalizazio aurretik disoluziotik ezpurutasunak kentzeko aukera ematen du, kristal puruak bermatuz.

* Argitasuna:Kutsatzaile disolbaezinik gabeko filtrazio garbia lortzen laguntzen du.

4.) Mugak:

* Bero-egonkortasuna:Konposatu guztiak ez dira egonkorrak tenperatura altuetan, eta horrek iragazketa beroaren erabilera muga dezake konposatu sentikor batzuentzat.

* Segurtasun kezkak:Soluzio beroak manipulatzeak erredurak izateko arriskua areagotzen du eta aparteko neurriak eskatzen ditu.

* Ekipoen sentikortasuna:Arreta berezia eman behar zaio beira-ontziari, tenperatura-aldaketa azkarrek pitzadura eragin dezaketelako.

Laburbilduz, iragazketa beroa disoluzio bero batetik ezpurutasunak bereizteko bereziki diseinatutako teknika da, hoztean sortzen diren kristalak ahalik eta garbienak direla bermatuz. Teknika egokiak eta segurtasun neurriak ezinbestekoak dira emaitza eraginkorrak eta seguruak lortzeko.

4. Iragazte hotza

Hotza iragazkia laborategian erabiltzen den metodo bat da, substantziak bereizteko edo arazteko. Izenak dioen bezala, iragazketa hotzak soluzioa hoztea dakar, normalean nahi ez diren materialen bereizketa sustatzeko.

1. Prozedura:

* Irtenbidea hoztea:Soluzioa hozten da, askotan izotz-bainu batean edo hozkailuan. Hozte prozesu honek tenperatura baxuetan disolbagarriak ez diren substantziak (askotan ezpurutasunak) disoluziotik kristalizatzea eragingo du.

* Aparatua konfiguratzea:Beste iragazketa-tekniketan bezala, iragazki-inbutu bat jartzen da ontzi hartzaile baten gainean (matraze edo edalontzi bat bezala). Iragazki-paper bat inbutuaren barruan kokatzen da.

* Iragazkia:Soluzio hotza inbutuan isurtzen da. Ezpurutasun solidoak, tenperatura murriztuaren ondorioz kristalizatu direnak, iragazki paperean harrapatuta geratzen dira. Araztutako disoluzioa, filtratua izenez ezagutzen dena, beheko ontzian biltzen da.

Funtsezko puntuak:

* Xedea:Iragazte hotza tenperatura murriztuetan disolbaezinak edo gutxiago disolbagarriak diren ezpurutasunak edo nahi ez diren substantziak kentzeko erabiltzen da batez ere.

* Prezipitazioak:Teknika prezipitazio-erreakzioekin batera erabil daiteke, non hoztean hauspeatu bat sortzen den.

* Disolbagarritasuna:Iragazte hotzak tenperatura baxuagoetan konposatu batzuen disolbagarritasun murriztua aprobetxatzen du.

Abantailak:

* Garbitasuna:Soluzio baten garbitasuna hobetzeko modu bat eskaintzen du hoztean kristaltzen diren nahi ez diren osagaiak kenduz.

* Bereizketa selektiboa:Konposatu batzuk bakarrik hauspeatuko edo kristalizatuko direnez tenperatura zehatzetan, filtrazio hotza erabil daiteke bereizketa selektiboetarako.

Mugak:

* Osatu gabeko bereizketa:Ezpurutasun guztiak ez dira hoztean kristalizatu edo prezipitatu, beraz, kutsatzaile batzuk oraindik gera litezke filtratuan.

* Nahi den konposatua galtzeko arriskua:Interesgarri den konposatuak tenperatura baxuagoetan disolbagarritasuna ere murriztu badu, ezpurutasunekin batera kristaliza daiteke.

* Denbora asko behar da:Substantziaren arabera, nahi den tenperatura baxura iristea eta ezpurutasunak kristalizatzea ahalbidetzea denbora asko eskatzen du.

Laburbilduz, filtrazio hotza bereizketa lortzeko tenperatura-aldaketak baliatzen dituen teknika espezializatua da. Metodoa bereziki erabilgarria da ezpurutasun edo osagai jakin batzuk tenperatura baxuagoetan kristalizatzen edo hauspeatzen direla ezagutzen denean, disoluzio nagusitik bereizteko aukera emanez. Teknika guztietan bezala, inplikatutako substantzien propietateak ulertzea funtsezkoa da emaitza eraginkorrak lortzeko.

5. Hutsean iragaztea:

Hutseko iragazketa solidoak likidoetatik bereizteko erabiltzen den iragazketa teknika azkar bat da. Sistemari hutsunea aplikatuz, likidoa iragazkitik ateratzen da, hondakin solidoak atzean utziz. Bereziki erabilgarria da hondakin-kantitate handiak bereizteko edo iragazkia likido likatsua edo motela denean.

1.) Prozedura:

* Aparatua konfiguratzea:Büchner inbutu bat (edo hutsean iragazteko diseinatutako antzeko inbutu bat) matraze baten gainean kokatzen da, sarritan iragazkia edo Büchner matrazea deitua. Matraza huts-iturri batera konektatuta dago. Iragazki-paper zati bat edo asinterizatuabeirazko diskoa inbutuaren barnean jartzen da iragazteko medio gisa jarduteko.

* Hutsa aplikatzea:Hutseko iturria pizten da, matrazearen barruko presioa murriztuz.

* Iragazkia:Nahasketa likidoa iragazkira isurtzen da. Matrazearen presio murriztuak likidoa (filtratua) iragazki-erdian zehar ateratzen du, partikula solidoak (hondarrak) gainean utziz.

2.) Gako puntuak:

* Abiadura:Hutsaren aplikazioak nabarmen bizkortzen du iragazketa-prozesua grabitatearen bidezko iragazketarekin alderatuta.

* Zigilua:Inbutuaren eta matrazearen artean zigilatzea ezinbestekoa da hutsean mantentzeko. Askotan, zigilu hori gomazko edo silikonazko tapoi bat erabiliz lortzen da.

* Segurtasuna:Beirazko aparatuak hutsean erabiltzean, inplosio arriskua dago. Ezinbestekoa da beira-ontzi guztiak pitzadurarik gabe egotea edo

akatsak eta posible denean konfigurazioa babesteko.

3.) Abantailak:

* Eraginkortasuna:Hutseko iragazketa grabitatezko iragazketa sinplea baino askoz azkarragoa da.

* Aniztasuna:Hainbat disoluzio eta esekidurarekin erabil daiteke, oso likatsuak edo hondakin solido ugari dituztenak barne.

* Eskalagarritasuna:Egokia bai eskala txikiko laborategiko prozeduretarako, bai prozesu industrial handiagoetarako.

4.) Mugak:

* Ekipamenduaren eskakizuna:Ekipamendu osagarriak behar ditu, huts-iturri bat eta inbutu espezializatuak barne.

* Blokeatzeko arriskua:Partikula solidoak oso finak badira, iragazki-euskarria trabatu dezakete, iragazketa prozesua motelduz edo geldiaraziz.

* Segurtasun kezkak:Beira-ontziekin hutsean erabiltzeak inplosio-arriskuak dakartza, eta segurtasun neurri egokiak behar ditu.

Laburbilduz, hutseko iragazketa metodo indartsua eta eraginkorra da solidoak likidoetatik bereizteko, batez ere iragazketa azkarra komeni den agertokietan edo grabitatearen indarrez soilik iragazten diren motelak diren disoluzioei aurre egiteko. Konfigurazio egokia, ekipoen egiaztapenak eta segurtasun neurriak ezinbestekoak dira emaitza arrakastatsuak eta seguruak bermatzeko.

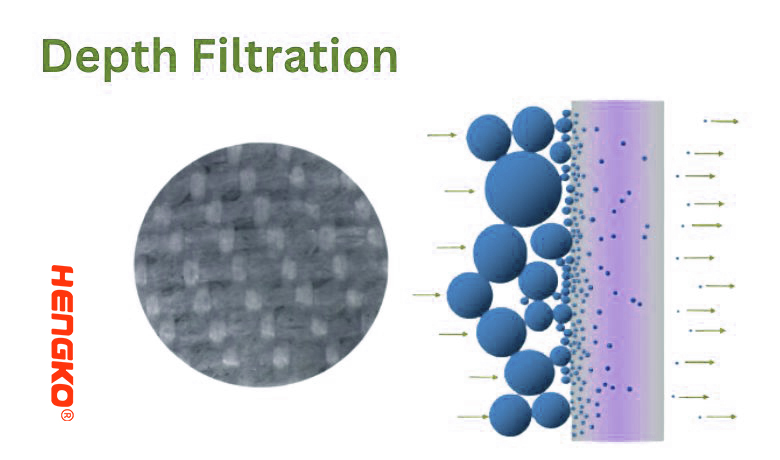

6. Sakonera iragaztea:

Sakoneko iragazketa iragazki-metodo bat da, zeinetan partikulak iragazki-euskarriaren lodieran (edo "sakonean") harrapatzen dira, gainazalean baino. Iragazkia sakoneko iragazkia material lodi eta porotsu bat da normalean, bere egitura osoan partikulak harrapatzen dituena.

1.) Mekanismoa:

* Zuzeneko atzematea: partikulak zuzenean harrapatzen ditu iragazki-euskarriak harekin kontaktuan jartzen diren heinean.

* Adsortzioa: partikulak iragazki-euskarriari atxikitzen zaizkio van der Waals-en indarren eta beste interakzio erakargarri batzuen ondorioz.

* Hedapena: partikula txikiak modu irregularrean mugitzen dira mugimendu browniarren ondorioz eta, azkenean, iragazki-euskarriaren barruan harrapatuta geratzen dira.

2.) Materialak:

Sakoneko iragazketan erabiltzen diren ohiko materialak hauek dira:

* Zelulosa

* Diatomea lurra

* Perlita

* Erretxina polimerikoak

3.) Prozedura:

* Prestaketa:Sakonera-iragazkia likidoa edo gasa bere lodiera osoan zehar igarotzera behartzen duen moduan ezartzen da.

* Iragazkia:Fluidoak iragazki-euskarritik igarotzen diren heinean, partikulak iragazkiaren sakoneran zehar harrapatuta geratzen dira, ez gainazalean bakarrik.

* Ordezkoa / Garbiketa:Iragazki-euskarria saturatu denean edo emari-abiadura nabarmen jaisten denean, ordeztu edo garbitu egin behar da.

4.) Gako puntuak:

* Aniztasuna:Sakonera-iragazkiak partikula-tamaina ugari iragazteko erabil daitezke, partikula handi samarrak hasi eta oso finetaraino.

* Gradienteen egitura:Sakonera-iragazki batzuek gradiente-egitura dute, hau da, poroen tamaina aldatu egiten da sarreratik irteerara. Diseinu honek partikulen harrapaketa eraginkorragoa ahalbidetzen du, partikula handiagoak sarreratik gertu harrapatzen diren bitartean partikula finak iragazkian sakonago harrapatzen baitira.

5.) Abantailak:

* Zikinkeriari eusteko ahalmen handia:Sakonera-iragazkiek partikula kopuru handia eduki dezakete iragazkien materialaren bolumena dela eta.

* Partikula tamaina ezberdinekiko tolerantzia:Partikula-tamaina askotako fluidoak maneiatu ditzakete.

* Azalera murriztea:Partikulak iragazki-euskarri osoan harrapatuta daudenez, sakonera-iragazkiek gainazaleko iragazkiekin alderatuta gainazaleko buxadura gutxiago izaten dute.

6.) Mugak:

* Ordezkatzeko maiztasuna:Fluidoaren izaeraren eta partikula kopuruaren arabera, sakonera-iragazkiak saturatu egin daitezke eta ordeztu behar dira.

* Ez beti birsortzen:Sakonera-iragazki batzuk, batez ere zuntz-materialez egindakoak, agian ez dira erraz garbitu eta birsortzen.

* Presio jaitsiera:Sakonera-iragazkien izaera lodiak iragazkian presio-jaitsiera handiagoa ekar dezake, batez ere partikulaz betetzen hasten denean.

Laburbilduz, sakoneko iragazketa iragazki-euskarri baten egituran partikulak harrapatzeko erabiltzen den metodo bat da, gainazalean baino. Metodo hau bereziki erabilgarria da partikula-tamaina zabala duten fluidoetarako edo zikinkeriari eusteko ahalmen handia behar denean. Iragazki-materialen eta mantentze-lanen aukeraketa egokia funtsezkoa da errendimendu optimorako.

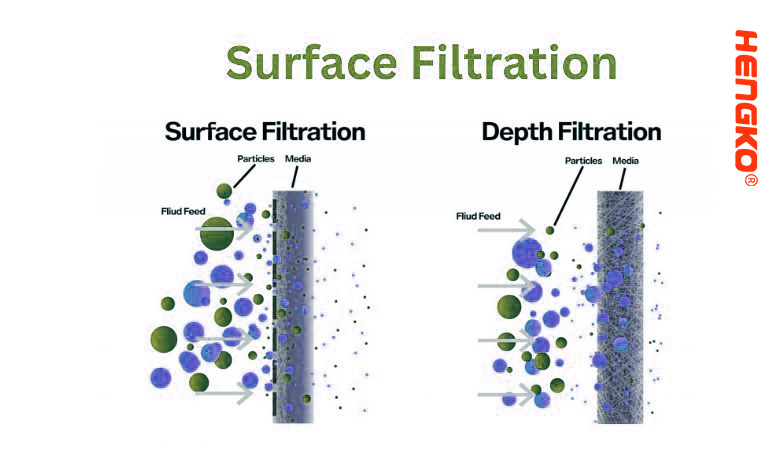

7. Azaleko iragazketa:

Gainazaleko iragazketa metodo bat da, partikulak iragazki-euskarriaren gainazalean harrapatzen dituen metodoa da. Iragazte-mota honetan, iragazki-erdiak bahe gisa jokatzen du, eta partikula txikiagoek igarotzen uzten dute bere gainazalean partikula handiagoak mantentzen dituen bitartean.

1.) Mekanismoa:

* Bahe atxikipena:Iragazki-euskarriaren poro-tamaina baino handiagoak diren partikulak gainazalean atxikitzen dira, bahe batek funtzionatzen duen moduan.

* Adsortzioa:Partikula batzuk iragazkiaren gainazalean atxiki daitezke hainbat indarren ondorioz, nahiz eta poroaren tamaina baino txikiagoak izan.

2.) Materialak:

Gainazaleko iragazketan erabiltzen diren ohiko materialak hauek dira:

* Ehunak edo ehundu gabeko ehunak

* Poroen tamaina zehaztutako mintzak

* Pantaila metalikoak

3.) Prozedura:

* Prestaketa:Azaleko iragazkia iragazi nahi den fluidoa haren gainean edo zeharkatzen da.

* Iragazkia:Fluidoa iragazki-euskarriaren gainetik igarotzean, partikulak bere gainazalean harrapatuta geratzen dira.

* Garbiketa/Ordezkatzea:Denborarekin, partikula gehiago pilatzen diren heinean, iragazkia trabatu egin daiteke eta garbitu edo ordeztu beharra dago.

4.) Gako puntuak:

* Definitutako Poro Tamaina:Azaleko iragazkiak sarritan zehatzago definitutako poroen tamaina dute sakoneko iragazkien aldean, eta horrek tamainan oinarritutako bereizketa zehatzak ahalbidetzen ditu.

* Itsutzea/Buskatzea:Gainazaleko iragazkiak itsutzeko edo oztopatzeko joera handiagoa dute, partikulak ez baitira iragazkian zehar banatzen, gainazalean metatzen baitira.

5.) Abantailak:

* Garbitu mozketa:Definitutako poroen tamainak kontuan hartuta, gainazaleko iragazkiek mozketa argia eman dezakete, tamaina baztertzea funtsezkoa den aplikazioetarako eraginkorrak bihurtuz.

* Berrerabilgarritasuna:Azaleko iragazki asko, batez ere metal iraunkorrez egindakoak, hainbat aldiz garbitu eta berrerabili daitezke.

* Aurreikusgarritasuna:Zehazten duten poroen tamaina dela eta, gainazaleko iragazkiek errendimendu aurreikusgarriagoa eskaintzen dute tamainan oinarritutako bereizketetan.

6.) Mugak:

* Blokeatzea:Azaleko iragazkiak sakoneko iragazkiak baino azkarrago bete daitezke, batez ere partikula-karga handiko eszenatokietan.

* Presio jaitsiera:Iragazkiaren gainazala partikulaz kargatzen den heinean, iragazkien gainazaleko presio jaitsiera nabarmen handitu daiteke.

* Tolerantzia txikiagoa partikulen tamaina ezberdinekiko:Sakonera-iragazkiak ez bezala, partikula-tamaina asko har ditzaketenak, gainazaleko iragazkiak hautagarriagoak dira eta baliteke partikula-tamaina zabala duten fluidoetarako egokiak ez izatea.

Laburbilduz, gainazaleko iragazkiak iragazki-euskarri baten gainazalean partikulak atxikitzea dakar. Tamainan oinarritutako bereizketa zehatzak eskaintzen ditu, baina sakoneko iragazkiak baino traba egiteko arrisku handiagoa du. Azaleko eta sakoneko iragazketaren arteko aukeraketa, neurri handi batean, aplikazioaren baldintza zehatzen, iragazten den fluidoaren izaera eta partikula-kargaren ezaugarrien araberakoa da.

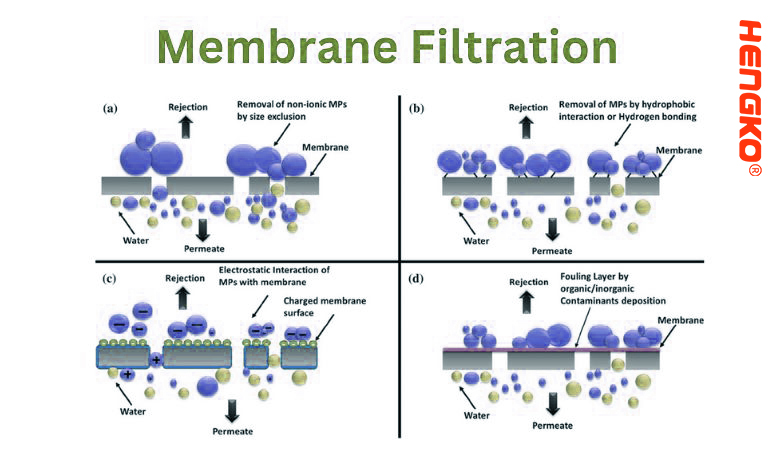

8. Mintzaren iragazketa:

Mintz-iragazkia partikulak, mikroorganismoak eta solutuak barne, likido batetik bereizten dituen teknika da, mintz erdi iragazkor batetik igaroz. Mintzek poro-tamainak zehaztu dituzte, poro horiek baino txikiagoak diren partikulak bakarrik igarotzen uzten dutenak, bahe gisa eraginkortasunez jokatuz.

1.) Mekanismoa:

* Tamaina baztertzea:Mintzaren poro-tamaina baino handiagoak diren partikulak gainazalean atxikitzen dira, eta partikula txikiagoak eta disolbatzaile-molekulak zeharkatzen dituzten bitartean.

* Adsortzioa:Partikula batzuk mintzaren gainazalean atxiki daitezke hainbat indarren ondorioz, nahiz eta poroaren tamaina baino txikiagoak izan.

2.) Materialak:

Mintz iragazketan erabiltzen diren ohiko materialak hauek dira:

* Polisulfona

* Polietersulfona

* Poliamida

* Polipropilenoa

* PTFE (politetrafluoroetilenoa)

* Zelulosa azetatoa

3.) Motak:

Mintzaren iragazketa poroen tamainaren arabera sailkatu daiteke:

* Mikroiragazkia (MF):Normalean, 0,1 eta 10 mikrometro bitarteko partikulak mantentzen ditu. Partikulak kentzeko eta mikrobioen murrizketarako erabili ohi da.

* Ultrairagazkia (UF):0,001 eta 0,1 mikrometro arteko partikulak mantentzen ditu. Proteina kontzentratzeko eta birusak kentzeko erabili ohi da.

* Nanoiragazkia (NF):Molekula organiko txikiak eta ioi multibalenteak kentzea ahalbidetzen duen poroen tamaina du, ioi monobalenteak sarritan zehar igarotzen diren bitartean.

* Alderantzizko osmosia (RO):Hau ez da poroen tamainaren arabera bahetzea, baina presio osmotikoen desberdintasunetan oinarritzen da. Solutu gehienen igarotzea modu eraginkorrean blokeatzen du, ura eta solutu txiki batzuk bakarrik igarotzen utziz.

4.) Prozedura:

* Prestaketa:Mintz-iragazkia euskarri edo modulu egoki batean instalatzen da, eta sistema inprimatu egiten da.

* Iragazkia:Likidoa behartuta dago (askotan presioaz) mintzean zehar. Poroaren tamaina baino handiagoak diren partikulak mantentzen dira, iragazi edo iragazi gisa ezagutzen den likido iragazi bat sortzen da.

* Garbiketa/Ordezkatzea:Denborak aurrera egin ahala, mintza atxikitako partikulaz zikin daiteke. Baliteke aldizka garbitzea edo ordeztea beharrezkoa izatea, batez ere industria-aplikazioetan.

5.) Gako puntuak:

* Fluxu gurutzatuaren iragazketa:Pikadura azkarra saihesteko, industria-aplikazio askok fluxu gurutzatua edo fluxu tangentziala filtrazioa erabiltzen dute. Hemen, likidoa mintzaren gainazalarekiko paralelo isurtzen da, atxikitako partikulak ezabatuz.

* Esterilizazio-mailako mintzak:Likido batetik mikroorganismo bideragarri guztiak kentzeko bereziki diseinatutako mintzak dira, antzutasuna bermatuz.

6.) Abantailak:

* Zehaztasuna:Poroen tamaina zehaztutako mintzek zehaztasuna eskaintzen dute tamainan oinarritutako bereizketetan.

* Malgutasuna:Hainbat mintz iragazketa mota eskuragarri daudenez, posible da partikulen tamaina sorta zabala bideratzea.

* Antzutasuna:Zenbait mintzek esterilizazio-baldintzak lor ditzakete, eta baliotsu bihurtuz aplikazio farmazeutiko eta bioteknologikoetan.

7.) Mugak:

* Fouling:Mintzak denborarekin hondatu egin daitezke, eta ondorioz, fluxu-abiadura eta filtrazio-eraginkortasuna murrizten dira.

* Kostua:Kalitate handiko mintzak eta haiei lotutako ekipoak garestiak izan daitezke.

* Presioa:Mintz-iragazkiak maiz kanpoko presioa behar du prozesua gidatzeko, batez ere ROan erabiltzen diren mintz estuagoetarako.

Laburbilduz, mintz-iragazkia likidoetatik partikulak tamainan oinarrituta bereizteko erabiltzen den teknika polifazetikoa da. Metodoaren zehaztasunak, eskuragarri dauden mintz aniztasunarekin batera, balio handikoa egiten du aplikazio ugarietarako uren tratamenduan, bioteknologian eta elikagaien eta edarien industrian, besteak beste. Oinarrizko printzipioak behar bezala mantentzea eta ulertzea ezinbestekoak dira emaitza optimoak lortzeko.

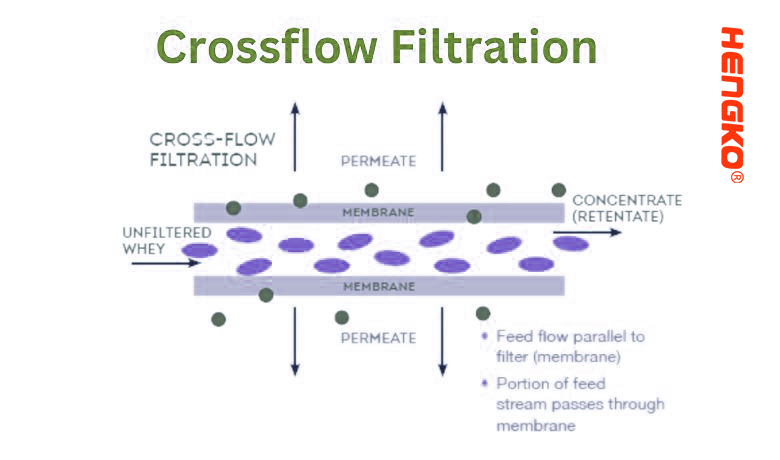

9. Fluxu gurutzatuaren iragazketa (fluxu tangentziala iragaztea):

Fluxu gurutzatuaren iragazketan, elikadura-soluzioa iragazki-mintzarekiko paralelo edo "tangentzial" isurtzen da, harekin perpendikularra izan beharrean. Fluxu tangentzial honek mintzaren gainazalean partikulen pilaketa murrizten du, ohiko arazoa den iragazketa arruntean (mutur hilean) non elikadura-soluzioa zuzenean mintzean zehar bultzatzen den.

1.) Mekanismoa:

* Partikulen atxikipena:Elikadura-disoluzioa mintzean zehar tangentzialki isurtzen den heinean, poro-tamaina baino handiagoak diren partikulek igarotzea eragozten da.

* Ekorketa ekintza:Fluxu tangentzialak mintzaren gainazaletik atxikitako partikulak urruntzen ditu, zikintzea eta kontzentrazio-polarizazioa gutxituz.

2.) Prozedura:

*Konfigurazioa:Sistemak elikadura-soluzioa mintzaren gainazalean zirkulatzen duen ponpa batez hornituta dago, etengabeko begizta batean.

* Iragazkia:Elikadura-soluzioa mintzaren gainazalean ponpatzen da. Likidoaren zati bat mintzean zehar sartzen da, zirkulatzen jarraitzen duen erretentatu kontzentratua atzean utziz.

* Kontzentrazioa eta diafiltrazioa:TFF disoluzio bat kontzentratzeko erabil daiteke erretentatua birzirkulatuz. Bestela, buffer fresko bat (diafiltrazio-likidoa) erretentatu korronteari gehi dakioke nahi ez diren solutu txikiak diluitzeko eta garbitzeko, atxikitako osagaiak gehiago arazteko.

3.) Gako puntuak:

* Fouling murriztua:Fluxu tangentzialaren ekorketa-ekintzak mintzen zikintzea minimizatzen du,

dead-end iragazketan arazo garrantzitsua izan daitekeena.

*Kontzentrazioaren polarizazioa:

TFF-k kutsadura murrizten badu ere, kontzentrazio-polarizazioa (non solutuak mintzaren gainazalean pilatzen diren,

kontzentrazio-gradientea osatuz) oraindik gerta daiteke. Hala ere, fluxu tangentzialak eragin hori arintzen laguntzen du neurri batean.

4.) Abantailak:

* Mintzaren bizitza hedatua:Fokua murrizten denez, TFF-n erabiltzen diren mintzek sarritan funtzionamendu-bizitza luzeagoa dute iragazketan erabiltzen direnekin alderatuta.

* Berreskuratze tasa altuak:TFF-k elikadura-korronte diluituen xede-solutuen edo partikulen berreskuratze-tasa handiak ahalbidetzen ditu.

* Aniztasuna:Prozesua aplikazio ugaritarako egokia da, biofarmazian proteina-soluzioak kontzentratzen hasi eta uraren arazketara arte.

* Etengabeko funtzionamendua:TFF sistemak etengabe ustiatu daitezke, industria-eskalako eragiketetarako aproposak bihurtuz.

5.) Mugak:

* Konplexutasuna:TFF sistemak iragazketa-sistemak baino konplexuagoak izan daitezke ponpen eta birzirkulazioaren beharragatik.

* Kostua:TFFrako ekipoak eta mintzak iragazte-metodo sinpleagoetarako baino garestiagoak izan daitezke.

* Energia-kontsumoa:Birzirkulazio-ponpek energia kantitate handia kontsumi dezakete, batez ere eskala handiko operazioetan.

Laburbilduz, fluxu gurutzatua edo fluxu tangentziala iragazkia (TFF) iragazketa teknika espezializatua da, mintzen zikintzea arintzeko fluxu tangentziala erabiltzen duena. Eraginkortasunari eta kutsadura murrizteari dagokionez abantaila ugari eskaintzen dituen arren, konfigurazio korapilatsuagoa ere behar du eta kostu operatibo handiagoak izan ditzake. Bereziki baliotsua da iragazketa-metodo estandarrak mintzen zikintzea azkar ekar dezaketen agertokietan edo berreskuratze-tasa handiak behar direnean.

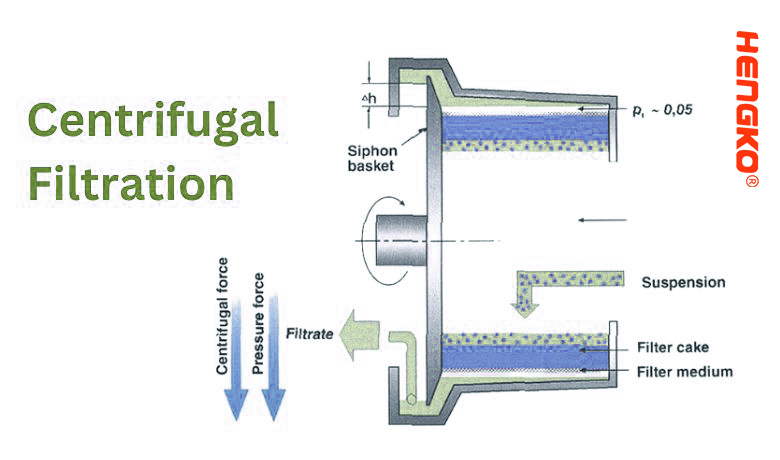

10. Iragazte zentrifugoa:

Iragazte zentrifugoak indar zentrifugoaren printzipioak erabiltzen ditu likido batetik partikulak bereizteko. Prozesu honetan, nahasketa bat abiadura handian bira egiten da, eta partikula trinkoagoak kanpora migratzea eragiten du, fluido arinagoa (edo partikula dentso gutxiagokoa) erdialderantz geratzen den bitartean. Iragazte-prozesua zentrifugatzaile baten barruan gertatzen da normalean, hau da, nahasketak birrintzeko eta dentsitate-desberdintasunetan oinarrituta bereizteko diseinatutako gailu bat da.

1.) Mekanismoa:

* Dentsitatearen bereizketa:Zentrifugatzaileak funtzionatzen duenean, partikula edo substantzia trinkoagoak kanpora botatzen dira

zentrifuga-ganberaren edo errotorearen perimetroa indar zentrifugoaren ondorioz.

* Iragazki ertaina:Iragazte zentrifugoko gailu batzuek iragazki-ertain edo sare bat dute. Indar zentrifugoa

fluidoa iragazkitik bultzatzen du, partikulak atzean mantentzen diren bitartean.

2.) Prozedura:

* Kargatzen:Lagina edo nahasketa zentrifugatzaileen hodietan edo konpartimentuetan kargatzen da.

* Zentrifugazioa:Zentrifugatzailea aktibatzen da, eta laginak aurrez zehaztutako abiadura eta iraupenean bira egiten du.

* Berreskuratzea:Zentrifugazioaren ondoren, bereizitako osagaiak zentrifugatzailearen hodiaren geruza edo zona ezberdinetan aurkitzen dira normalean. Sedimentu edo pellet trinkoagoa hondoan dago, gainnatzailea (sedimentuaren gaineko likido garbia) erraz dekanta daiteke edo pipetatuta.

3.) Gako puntuak:

* Errotore motak:Errotore mota desberdinak daude, angelu finkokoak eta kubeta kulunkariak bezalako errotoreak, bereizketa-behar desberdinak asetzen dituztenak.

* Indar zentrifugo erlatiboa (RCF):Zentrifugazioan laginaren gainean egiten den indarraren neurketa da eta askotan garrantzitsuagoa da minutuko bira (RPM) adieraztea baino. RCF errotorearen erradioaren eta zentrifugatzailearen abiaduraren menpe dago.

4.) Abantailak:

* Bereizketa azkarra:Iragazte zentrifugoa grabitatean oinarritutako bereizketa metodoak baino askoz azkarragoa izan daiteke.

* Aniztasuna:Metodoa partikulen tamaina eta dentsitate askotarako egokia da. Zentrifugazio abiadura eta denbora egokituz, bereizketa mota desberdinak lor daitezke.

* Eskalagarritasuna:Zentrifugagailuak hainbat tamainatakoak dira, lagin txikietarako laborategietan erabiltzen diren mikrozentrifugaetatik hasi eta ontziratu gabeko prozesatzeko industria zentrifugatzaile handietara.

5.) Mugak:

* Ekipamenduaren kostua:Abiadura handiko edo ultra zentrifugagailuak, bereziki zeregin espezializatuetarako erabiltzen direnak, garestiak izan daitezke.

* Arreta operatiboa:Zentrifugatzaileek oreka zaindua eta ohiko mantentze-lanak behar dituzte segurtasunez eta eraginkortasunez funtzionatzeko.

* Laginaren osotasuna:Indar zentrifugo oso handiek lagin biologiko sentikorrak alda ditzakete edo kaltetu ditzakete.

Laburbilduz, iragazketa zentrifugoa indar zentrifugoaren eraginez substantziak bereizten dituen teknika indartsua da, dentsitate-desberdintasunetan oinarrituta. Askotan erabiltzen da hainbat industria eta ikerketa-esparrutan, bioteknologiako laborategi batean proteinak araztetik esnearen osagaiak bereizten arte. Ekipamenduaren funtzionamendu eta ulermen egokia funtsezkoak dira nahi den bereizketa lortzeko eta laginaren osotasuna mantentzeko.

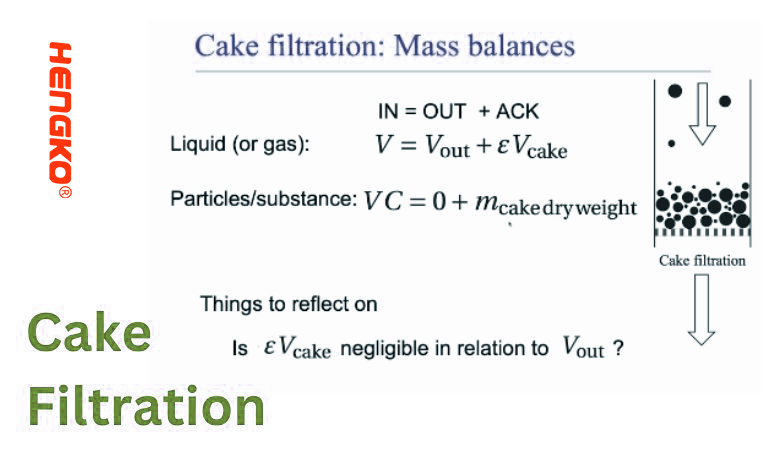

11. Tarta Iragazkia:

Tarta iragazketa iragazki-prozesu bat da, non "tarta" edo geruza solido bat sortzen den iragazki-euskarriaren gainazalean. Suspentsiotik metatutako partikulek osatzen duten pastel hau iragazte-geruza nagusia bihurtzen da, askotan prozesuak aurrera egin ahala bereizketaren eraginkortasuna hobetuz.

1.) Mekanismoa:

* Partikulen metaketa:Fluidoa (edo esekidura) iragazki-euskarritik igarotzen den heinean, partikula solidoak harrapatuta geratzen dira eta iragazkiaren gainazalean pilatzen hasten dira.

* Tarta eraketa:Denborarekin, harrapatutako partikula horiek geruza edo "opila" bat osatzen dute iragazkian. Tarta honek bigarren mailako iragazki-euskarri gisa jokatzen du, eta bere porositateak eta egiturak filtrazio-tasa eta eraginkortasuna eragiten dute.

* Tarta sakontzea:Iragazte prozesuak aurrera egiten duen heinean, pastela loditzen da, eta horrek iragazketa-tasa murriztu dezake erresistentzia handitzearen ondorioz.

2.) Prozedura:

* Konfigurazioa:Iragazkia (oihal bat, pantaila edo beste material porotsu bat izan daiteke) euskarri edo marko egoki batean instalatzen da.

* Iragazkia:Esekidura iragazki-euskarriaren gainetik edo zeharkatzen da. Partikulak gainazalean pilatzen hasten dira, pastela osatuz.

* Tarta kentzea:Iragazte-prozesua amaitutakoan edo pastela lodiegi bihurtzen denean, fluxua oztopatuz, pastela kendu edo kendu daiteke, eta iragazketa-prozesua berrabiarazi daiteke.

3.) Gako puntuak:

* Presioa eta tasa:Iragazte-tasa iragazkiaren presio-diferentziak eragin dezake. Tarta loditzen den heinean, baliteke presio-diferentzia handiagoa behar izatea fluxua mantentzeko.

* Konprimigarritasuna:Tarta batzuk konprimagarriak izan daitezke, hau da, haien egitura eta porositatea presiopean aldatzen dira. Horrek filtrazio-tasa eta eraginkortasuna eragin dezake.

4.) Abantailak:

* Eraginkortasun hobetua:Tartak berak sarritan iragazki finagoa ematen du hasierako iragazki-ertainak baino, partikula txikiagoak harrapatzen ditu.

* Mugaketa garbia:Tarta solidoa sarritan erraz bereiz daiteke iragazki-euskarritik, iragazitako solidoaren berreskurapena erraztuz.

Aniztasuna:Tarta-iragazkiak partikula-tamaina eta kontzentrazio ugari kudea ditzake.

5.) Mugak:

* Emariaren murrizketa:Tarta lodiagoa den heinean, emari-abiadura normalean murrizten da erresistentzia handitu delako.

* Blokeatzea eta itsutzea:Tarta lodiegi bilakatzen bada edo partikulak iragazki-erdian sakonki sartzen badira, iragazkia oztopatzea edo itsutzea ekar dezake.

* Garbiketa maiz:Zenbait kasutan, batez ere pastela azkar pilatzen denean, baliteke iragazkiak maiz garbitzea edo pastela kendu behar izatea, eta horrek etengabeko prozesuak eten ditzake.

Laburbilduz, pastelaren iragazketa ohiko iragazketa-metodo bat da, non metatutako partikulek iragazketa-prozesuan laguntzen duen "opil" bat osatzen dute. Tartaren izaerak - bere porositatea, lodiera eta konprimagarritasuna - funtzio erabakigarria du filtrazio-eraginkortasunean eta abiaduran. Opilaren eraketa behar bezala ulertzea eta kudeatzea ezinbestekoa da opilak iragazteko prozesuetan errendimendu optimoa lortzeko. Metodo hau asko erabiltzen da hainbat industriatan, besteak beste, kimiko, farmazeutiko eta elikagaien prozesatzeko.

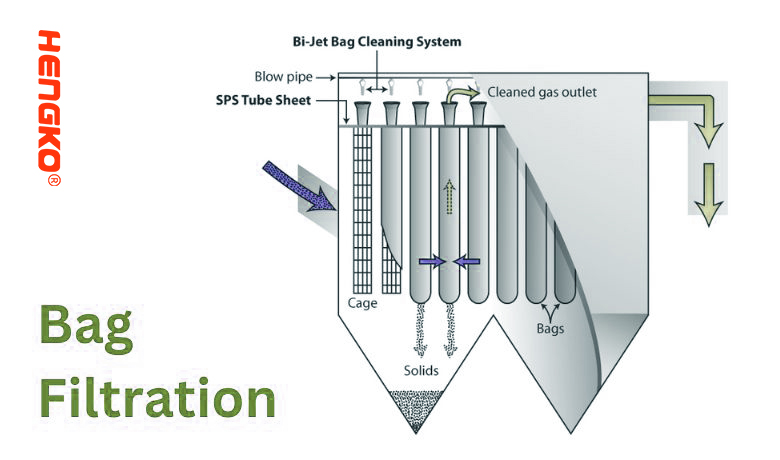

12. Poltsa Iragazkia:

Poltsa-iragazkiak, izenak dioen bezala, ehuna edo feltrozko poltsa bat erabiltzen du iragazteko medio gisa. Iragazi beharreko fluidoa poltsatik bideratzen da, eta horrek kutsatzaileak harrapatzen ditu. Poltsa-iragazkiak tamaina eta diseinua desberdinak izan daitezke, eta erabilera anitzekoak dira, eskala txikiko eragiketetatik hasi eta prozesu industrialetaraino.

1.) Mekanismoa:

* Partikulen atxikipena:Fluidoa poltsaren barrutik kanpora doa (edo diseinu batzuetan, kanpotik barrura). Poltsaren poro-tamaina baino handiagoak diren partikulak poltsaren barruan harrapatuta geratzen dira, garbitutako fluidoa igarotzen den bitartean.

* Eraikuntza:Gero eta partikula gehiago harrapatzen diren heinean, partikula horien geruza bat sortzen da poltsaren barruko gainazalean, eta, aldi berean, filtrazio-geruza gehigarri gisa jardun dezake, eta partikula are finagoak harrapatzen ditu.

2.) Prozedura:

* Instalazioa:Iragazki-poltsa poltsa-iragazkiaren karkasa baten barruan kokatzen da, eta horrek poltsan zehar fluidoaren fluxua zuzentzen du.

* Iragazkia:Fluidoa poltsatik igarotzean, kutsatzaileak barnean harrapatuta geratzen dira.

* Poltsa ordezkatzea:Denborarekin, poltsa partikulaz kargatzen den heinean, iragazkia zeharkatzen duen presio-jaitsiera handitu egingo da, poltsa aldatzeko beharra adieraziz. Poltsa saturatuta edo presio-jaitsiera handiegia denean, poltsa kendu, baztertu (edo garbitu, berrerabili bada) eta beste batekin ordezkatu daiteke.

3.) Gako puntuak:

* Materiala:Poltsak hainbat materialez egin daitezke, hala nola, poliesterra, polipropilenoa, nylona eta beste batzuk, iragazten den aplikazioaren eta fluido motaren arabera.

* Mikra balorazioa:Poltsak hainbat poro-tamaina edo mikra-maila ditu filtrazio-baldintza desberdinak asetzeko.

* Konfigurazioak:Poltsa-iragazkiak poltsa bakarreko edo poltsa anitzeko sistemak izan daitezke, behar den iragazketa-bolumenaren eta tasaren arabera.

4.) Abantailak:

* Kostu-eraginkorra:Poltsak iragazteko sistemak beste iragazki mota batzuk baino garestiagoak dira sarritan kartutxoen iragazkiak bezalakoak.

* Eragiketa erraztasuna:Iragazki-poltsa aldatzea, oro har, erraza da, mantentze-lanak nahiko errazak eginez.

* Aniztasuna:Aplikazio ugaritarako erabil daitezke, uraren tratamendutik hasi eta prozesazio kimikoraino.

* Emaria-tasa handiak:Diseinua dela eta, poltsa-iragazkiak emari-tasa nahiko altuak kudea ditzakete.

5.) Mugak:

* Iragazte-tarte mugatua:Poltsa-iragazkiek partikula-tamaina asko harrapatzen dituzten arren, baliteke mintz edo kartutxo-iragazkiak bezain eraginkorrak ez izatea partikula finetarako.

* Hondakinak sortzea:Poltsak berrerabilgarriak izan ezean, agortutako poltsek hondakinak sor ditzakete.

* Saihesteko arriskua:Behar bezala zigilatzen ez bada, likidoren batek poltsa saihesteko aukera dago, filtrazio eraginkorragoa izateko.

Laburbilduz, poltsen iragazketa iragazketa-metodo erabilia eta polifazetikoa da. Erabilera errazarekin eta kostu-eraginkortasunarekin, iragazketa ertain eta lodi askotarako aukera ezaguna da. Poltsaren materialaren eta mikroen balorazioa behar bezala hautatzea, baita ohiko mantentze-lana ere, funtsezkoak dira iragazketa-errendimendu onena lortzeko.

Nola aukeratu iragazketa-tekniken produktu egokiak iragazketa-sistemarako?

Iragazte-produktu egokiak aukeratzea funtsezkoa da zure iragazketa-sistemaren eraginkortasuna eta iraupena bermatzeko. Hainbat faktore sartzen dira jokoan, eta hautaketa prozesua korapilatsua izan daiteke batzuetan. Hona hemen aukeraketa informatua hartzera bideratzeko urratsak eta gogoetak:

1. Definitu Helburua:

* Helburua: Iragazketaren helburu nagusia zehaztea. Ekipamendu sentikorra babesteko, purutasun handiko produktu bat ekoizteko, kutsatzaile espezifikoak kentzeko edo beste helbururen bat al da?

* Nahi den garbitasuna: iragazkiaren nahi den garbitasun maila ulertu. Esate baterako, ur edangarriak erdieroaleen fabrikazioan erabiltzen den ur ultrapuruak baino purutasun-eskakizun desberdinak ditu.

2. Aztertu jarioa:

* Kutsatzaile mota: Zehaztu kutsatzaileen izaera - organikoak, ez-organikoak, biologikoak edo nahasketak dira?

* Partikulen tamaina: kendu beharreko partikulen tamaina neurtu edo kalkulatu. Honek poroen tamaina edo mikra balorazioa hautatzea gidatuko du.

* Kontzentrazioa: kutsatzaileen kontzentrazioa ulertzea. Kontzentrazio handiek iragazketa aurretiko urratsak behar dituzte.

3. Kontuan izan parametro operatiboak:

* Emari-abiadura: nahi den emari-abiadura edo errendimendua zehaztu. Iragazki batzuk fluxu-abiadura altuetan nabarmentzen dira, eta beste batzuk azkar estal daitezke.

* Tenperatura eta Presioa: Ziurtatu iragazketa-produktuak funtzionamendu-tenperatura eta presioa kudeatu ditzakeela.

* Bateragarritasun kimikoa: ziurtatu iragazkien materiala fluidoaren produktu kimikoekin edo disolbatzaileekin bateragarria dela, batez ere tenperatura altuetan.

4. Kontsiderazio ekonomikoetan kontuan hartu:

* Hasierako kostua: kontuan hartu iragazketa sistemaren hasierako kostua eta zure aurrekontuaren barruan sartzen den.

* Kostu operatiboa: energia, ordezko iragazkiak, garbiketa eta mantentze-kostua kontuan hartu.

* Bizi-iraupena: kontuan hartu iragazketa-produktuaren eta haren osagaien espero den iraupena. Material batzuek aldez aurretik kostu handiagoa izan dezakete baina funtzionamendu-bizitza luzeagoa izan dezakete.

5. Iragazte-teknologiak ebaluatu:

* Iragazte-mekanismoa: Kutsatzaileen eta nahi den purutasunaren arabera, gainazaleko iragazketa, sakoneko iragazketa edo mintz-iragazte egokia den erabaki.

* Iragazki ertaina: Aukeratu kartutxo-iragazkiak, poltsa-iragazkiak, zeramikazko iragazkiak, etab., aplikazioaren eta beste faktore batzuen arabera.

* Berrerabilgarria eta botatzekoa: Erabaki berrerabilgarria edo botatzeko moduko iragazki bat aplikaziora egokitzen den. Berrerabil daitezkeen iragazkiak ekonomikoagoak izan daitezke epe luzera, baina aldizkako garbiketa behar dute.

6. Sistemaren integrazioa:

* Lehendik dauden sistemekin bateragarritasuna: Ziurtatu iragazketa produktua lehendik dauden ekipo edo azpiegiturekin ezin hobeto integra daitekeela.

* Eskalagarritasuna: etorkizunean eragiketak handitzeko aukera badago, aukeratu ahalmen handiagoa kudeatzeko edo modularra den sistema bat.

7. Ingurumen- eta segurtasun-gogoetak:

* Hondakinak sortzea: iragazte-sistemaren ingurumen-inpaktua kontuan hartu, batez ere hondakinen sorrerari eta deuseztatzeari dagokionez.

* Segurtasuna: ziurtatu sistemak segurtasun-arauak betetzen dituela, batez ere produktu kimiko arriskutsuak badaude.

8. Saltzaileen ospea:

Ikertu balizko saltzaile edo fabrikatzaileak. Kontuan izan haien ospea, iritziak, iraganeko errendimendua eta salmenta osteko laguntza.

9. Mantentzea eta laguntza:

* Sistemaren mantentze-baldintzak ulertzea.

* Kontuan hartu ordezko piezen erabilgarritasuna eta saltzaileak mantentze-lanetarako eta arazoak konpontzeko.

10. Proba pilotua:

Bideragarria bada, egin proba pilotuak iragazketa-sistemaren bertsio txikiago batekin edo saltzailearen proba-unitate batekin. Mundu errealeko proba honek sistemaren errendimenduari buruzko informazio baliotsua eman dezake.

Laburbilduz, iragazketa-produktu egokiak aukeratzeak elikaduraren ezaugarrien, funtzionamendu-parametroen, faktore ekonomikoen eta sistemaren integrazioaren gogoeten ebaluazio integrala behar du. Ziurtatu beti segurtasun- eta ingurumen-kezkak konpontzen direla, eta oinarritu proba pilotuetan, aukerak balioztatzeko.

Iragazte-irtenbide fidagarri baten bila?

Zure iragazketa-proiektuak onena merezi du, eta HENGKO hemen dago hori emateko. Urteetako esperientziarekin eta bikaintasunaren ospearekin, HENGKO-k neurrira egindako iragazketa irtenbideak eskaintzen ditu zure eskakizun bereziak asetzeko.

Zergatik aukeratu HENGKO?

* Punta-puntako teknologia

* Soluzio pertsonalizatuak hainbat aplikaziotarako

* Mundu osoko industria liderren konfiantza

* Iraunkortasunarekin eta eraginkortasunarekin konprometituta

* Ez ezazu kalitatean arriskuan jarri. Utzi HENGKO zure iragazketa-erronketarako irtenbidea izan.

Jarri harremanetan HENGKO gaur!

Ziurtatu zure iragazketa proiektuaren arrakasta. Hartu orain HENGKOren esperientzia!

[ Egin klik Jarraitu bezala HENGKOrekin harremanetan jartzeko]

Bidali zure mezua:

Argitalpenaren ordua: 2023-abuztuaren 25a